02/11/2024

Khi thực hiện in 3D, sẽ có nhiều trường hợp người dùng không thể tránh khỏi những sự cố nhỏ làm ảnh hưởng đến quá trình in và chất lượng sản phẩm in. Để có thể khắc phục và xử lý những lỗi này, hãy cùng 3D Vạn Lộc tìm hiểu qua bài tổng hợp các lỗi cơ bản trong in 3D và cách khắc phục đơn giản ngay sau đây nhé!

Quy trình in 3D bao gồm nhiều bước từ việc chuẩn bị mô hình 3D cho đến khi sản phẩm hoàn thành. Cụ thể như sau:

- Thiết kế mô hình 3D: Sử dụng phần mềm để tạo mô hình 3D hoặc tải xuống mô hình có sẵn.

- Chuyển đổi file: Lưu mô hình dưới dạng file STL hoặc OBJ.

- Chia lớp (Slicing): Dùng phần mềm slicing để chia mô hình thành từng lớp, điều chỉnh thông số và tạo file G-code.

- Chuẩn bị máy in: Kiểm tra máy, lắp sợi nhựa, cài đặt thông số in và hiệu chỉnh bàn in.

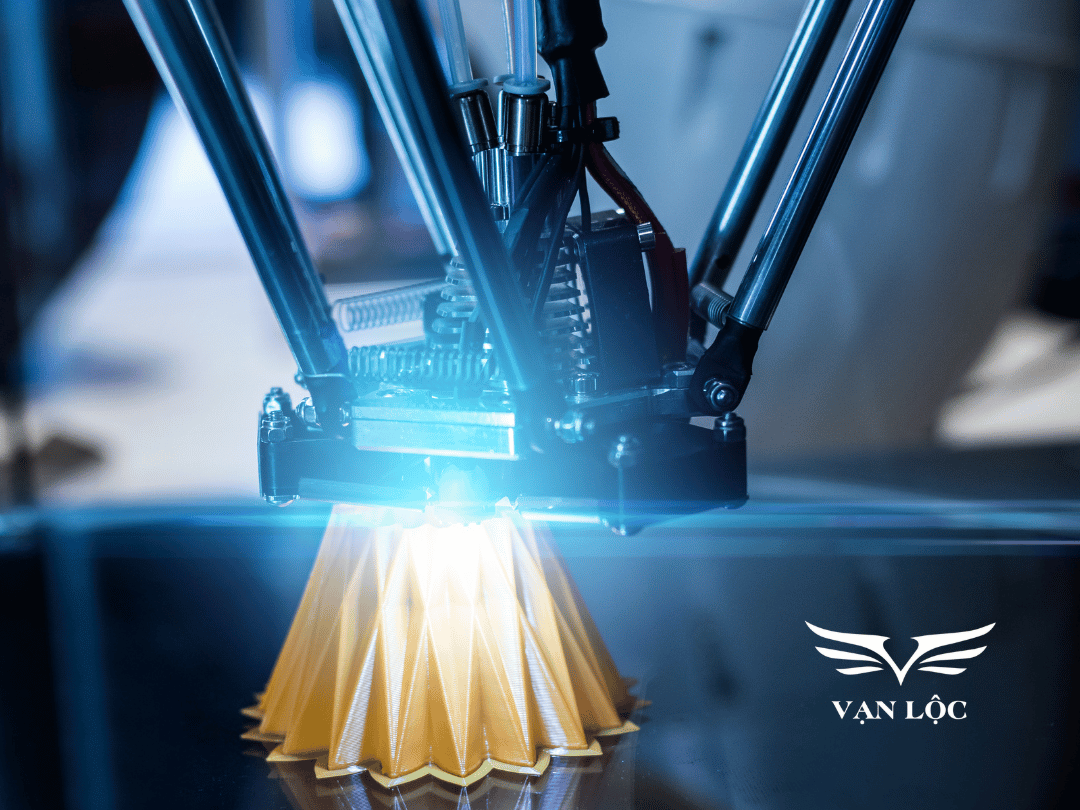

- Tiến hành in 3D: Nạp file G-code và bắt đầu in từng lớp theo hướng dẫn.

- Hoàn thiện sản phẩm: Gỡ sản phẩm khỏi bàn in, loại bỏ phần hỗ trợ nếu có, và xử lý bề mặt.

Trong các công đoạn trên, quá trình máy in 3D tiến hành in sẽ xuất hiện nhiều lỗi hoặc sự cố không mong muốn. Vì máy in 3D cũng là một thiết bị máy móc, cho nên quá trình sử dụng gặp phải sự cố kỹ thuật là chuyện thường thấy. Tuy nhiên có thể xử lý được một cách đơn giản, nhanh chóng đối với từng nguyên nhân.

Lỗi thường thấy ở các máy in sử dụng công nghệ FDM in sợi nhựa nhiệt dẻo. Trong quá trình in, nhựa không ra hoặc ra rất ít dù đầu đùn đã đạt nhiệt độ nóng chảy cần thiết. Đôi khi sẽ đi kèm tiếng ồn lớn khi in. Có thể do đầu đùn bị tắt do cặn nhựa cũ, bụi bẩn hoặc sử dụng nhựa kém chất lượng làm vật liệu bị kẹt lại.

Người dùng có thể khắc phục hai cách sau:

1, Làm sạch đầu đùn bằng cách dùng thanh kim loại nhỏ sao cho vừa với đầu đụn để xuyên qua đẩy các cặn vật liệu ra khỏi đầu phun. Nên thực hiện khi đầu đùn đã được làm nóng, giúp nhựa mềm và dễ loại bỏ hơn.

2, Nếu đầu đùn bị tắc nặng, có thể sử dụng phương pháp kéo nguội. Tức là đun nóng đầu đùn, đưa một đoạn nhựa đẩy qua vòi phun, để nhiệt độ đầu đùn nguội xuống khoảng 100°C và kéo ra nhanh chóng để loại bỏ cặn bên trong.

Ngoài ra, việc điều chỉnh tốc độ và nhiệt độ đùn cũng có ảnh hưởng đến áp nhiệt tại đầu đùn. Hãy kiểm ta và chỉnh lại tốc độ, nhiệt độ phù hợp để đảm bảo nhựa ra được dễ dàng.

Nhựa không ra đủ khiến các lớp nhựa in ra mỏng, không đều, không đủ độ dày mong muốn hoặc có khoảng hở giữa các lớp. Nguyên nhân do đầu đùn bị tắc nhẹ, tốc độ in quá cao, điều chỉnh tỉ lệ đùn, nhiệt độ đùn quá thấp hoặc bánh răng đùn bị trượt hoặc mòn.

Người dùng có thể tham khảo các cách khắc phục như sau:

1, Kiểm tra và làm sạch đầu đùn theo hai cách xử lý đã nêu ở trên. Có thể tăng nhiệt độ đầu đùn lên khoảng 5-10°C để xem nhựa có chảy đều hơn không.

2, Kiểm tra thông số in: Tùy vào đường kính nhựa in mà người dùng nên điều chỉnh tốc độ in, tỉ lệ đùn và nhiệt độ đùn sao cho phù hợp với loại nhựa mà bạn sử dụng. Xác định loại nhựa và hập đúng thông số vào phần mềm in 3D.

3, Kiểm tra lượng nhựa ở đầu phun: Lượng nhựa có thể ảnh hưởng đến sản phẩm in 3D. Bạn nên sử dụng các chức năng Extrusion Multiplier để tăng giảm lượng nhựa ở đầu phun. Nên sử dụng loại nhựa chất lượng cao, đảm bảo khô ráo, không bị ẩm

4, Kiểm tra bánh răng đùn nhựa: Đảm bảo bánh răng còn sắc và bám chặt vào sợi nhựa, không bị mòn hoặc trượt. Làm sạch bụi nhựa bám trên bánh răng để tránh tình trạng trượt.

Khi in 3D quan sát tháy lớp đầu tiên của nhựa bám không chắc vào bàn in, dễ bị bong ra và xê dịch trên mặt phẳng in trong quá trình in. Nguyên nhân là do bàn in không phẳng, bẩn, không chuẩn bị chất bám dính lên bề mặt trước khi in hoặc nhiệt độ bàn in chưa phù hợp.

Các bạn có thể khắc phục bằng các cách như sau:

1, Căn chỉnh bàn in cân bằng: Căn chỉnh bàn in để đảm bảo đầu đùn có khoảng cách phù hợp so với bề mặt bàn in. Khoảng cách lý tưởng khoảng 0,1mm.

2, Tạo độ bám dính trên bề mặt in: Dùng keo dính, băng keo, keo xịt, giấy dính chuyên dụng để phủ lên mặt in, tăng độ bám dính của lớp in đầu tiên.

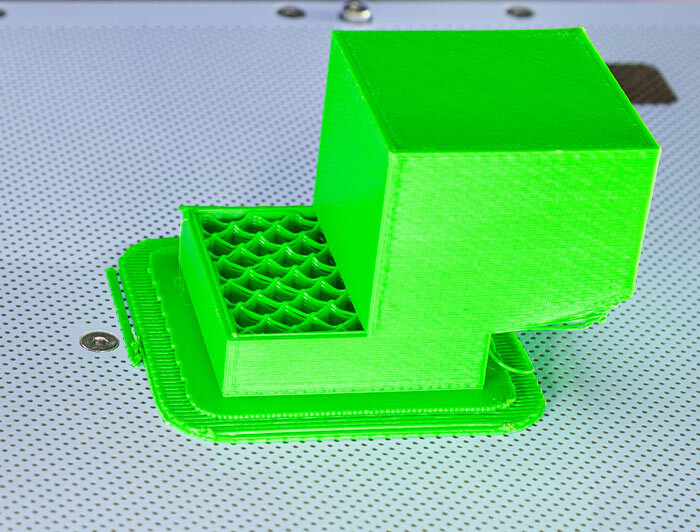

3, Sử dụng brim, raft: Sử dụng tùy chọn brim hoặc raft trong phần mềm slicer để tạo thêm viền bao quanh lớp đầu tiên, giúp tăng diện tích tiếp xúc và độ bám.

4, Điều chỉnh nhiệt độ bàn in: Tăng hoặc giảm nhiệt độ bàn in phù hợp với từng loại nhựa. Ví dụ: PLA thường nóng chảy ở nhiệt độ bàn in 50-60°C, trong khi ABS yêu cầu nhiệt độ cao hơn, khoảng 90-110°C.

5, Điều chỉnh tốc độ lớp in: Giảm tốc độ in lớp đầu tiên xuống để nhựa có thời gian bám dính chắc hơn. Tốc độ in khuyến nghị cho lớp đầu tiên thường từ 20-30 mm/s.

Sản phẩm in ra có hình dạng hoặc kích thước không chính xác, đường in nhựa không khớp với bản thiết kế, nhựa chảy không theo lập trình. Trường hợp này do nhiệt độ đầu đùn không ổn định, máy in bị mất kiểm soát như rung lắc, phần mềm slicer bị lỗi hoặc hệ thống đai, bộ truyền động bị lỏng.

Quý khách có thể khắc phục theo cách như:

1, Ổn định máy in: Đặt máy in trên bề mặt vững chắc, tránh các rung lắc hoặc xê dịch trong quá trình in. Nếu cần thiết, hãy sửu dụng giá đỡ hoặc các vật liệu giảm rung chấn từ môi trường.

2, Điều chỉnh nhiệt độ đầu đùn: Kiểm tra và chỉnh lại nhiệt độ đầu đùn để nhựa in chảy đều. Nhiệt độ đầu đùn cần phù hợp với từng loại nhựa đang dùng.

3, Điều chỉnh tốc độ in: Nên giảm tốc độ in khi in các chi tiết nhỏ hoặc phức tạp, giúp máy in điều khiển đầu đùn chính xác hơn.

4, Kiểm tra cài đặt Slicer: Các thông số như tỉ lệ đùn, tốc độ in, độ thu hồi sợ nhựa được chính xác cho từng loại sợi nhựa và máy in. Sử dụng tính năng preview trong Slicer để kiểm tra đường in trước khi bắt đầu in.

5, Kiểm tra hệ thống đai và siết chặt hệ thống đai và bộ truyền động: Kiểm tra dây đai truyền động và siết chặt nếu cần, đảm bảo đầu đùn không bị lệch khi in. Bảo trì định kì các bộ phận kỹ thuật của máy in để đảm bảo hoạt động ổn định.

Các lớp in bị dịch chuyển ngang,không nằm thẳng hàng theo trục X, Y dẫn đến sản phẩm bị méo mó hoặc không đồng đều, bị lệch sang một bên. Nguyên nhân dẫn đến sự cố này có thể do dây đai lỏng, máy in rung hoặc tốc độ in quá cao.

Các cách khắc phục đơn giản như:

1, Ổn định máy in: Đảm bảo máy in được đặt ở bề mặt không có rung chấn, bằng phẳng, tránh tiếp xúc hoặc va chạm với các vật khác trong khi in.

2, Siết chặt dây đai truyền động: Kiểm tra các đai truyền động ở trục X và y, đảm bảo chúng căng đều và không bị lỏng. Nếu dây đai cũ và mòn, nên thay mới để duy trì hoạt động trơn tru.

3, Giảm tốc độ in: Hãy thử chỉnh tốc độ in giảm xuống mức trung bình (khoảng 40 đến 60 mm/s) để động cơ dễ dàng kiểm soát chuyển động và giảm nguy cơ lệch lớp.

Các lớp in không kết dính với nhau, tạo ra các khoảng trống giữa các lớp hoặc các đường phân tách có thể nhìn thấy, làm sản phẩm in dễ gãy, bề mặt không mịn. Sự cố này có khả năng do nhiệt độ đầu đùn quá thấp, tốc độ in quá nhanh, chiều cao lớp in quá lớn hoặc điều kiện môi trường in không phù hợp.

Có thể xử lý bằng các cách như sau:

1, Tăng nhiệt độ đầu đùn: Kiểm tra và điều chỉnh nhiệt độ đầu đùn cao hơn một chút để nhựa có thể chảy mượt và kết dính tốt hơn.

2, Sử dụng buồng in, lồng nhiệt: Có thể đặt máy in trong một lồng nhiệt hoặc sử dụng buồng in để giữ nhiệt độ xung quanh ổn định, hạn chế việc nhựa bị co rút.

3, Giảm tốc độ in: Giảm tốc độ in để đảm bảo nhựa có thời gian gắn kết tốt với lớp trước đó. Tốc độ lý tưởng cho các lớp đầu tiên hoặc khi in chi tiết lớn có thể là 30-40 mm/s.

4, Điều chỉnh chiều cao lớp in: Điều chỉnh chiều cao lớp in phù hợp, thường là từ 0,1-0,2 mm, để đảm bảo đầu đùn có thể cung cấp đủ nhiệt cho mỗi lớp, giúp các lớp bám dính chặt chẽ hơn.

Ngoài ra, chất lượng của nhựa in cũng có ảnh hưởng đến độ bám dính của các lớp in. Sử dụng nhựa chất lượng cao, tránh dùng nhựa ẩm vì độ ẩm sẽ làm giảm độ kết dính. Bảo quản nhựa trong túi chống ẩm để tránh hấp thụ hơi nước, làm ảnh hưởng đến chất lượng in.

Các góc hoặc cạnh của sản phẩm bị cong lên, nhấc khỏi bàn in, không còn nằm phẳng trên bàn in. Có thể thấy được khoảng hở giữa sản phẩm và bàn in. Sản phẩm bị biến dạng, mất hình dáng ban đầu và không đạt được kích thước như thiết kế. Lỗi này xảy ra là do lớp nhựa nguội quá nhanh gây co rút, đặc biệt là với nhựa ABS. Nguyên nhân là do bàn in không đủ nhiệt, tốc độ làm mát nhanh, độ ẩm trong nhựa cao.

Người dùng có thể xử lý lỗi cong vênh bằng các cách như sau:

1, Sử dụng lồng nhiệt, buồng in: Đặt máy in trong lồng nhiệt hoặc sử dụng buồng in để giữ nhiệt độ môi trường xung quanh ổn định, giảm sự chênh lệch nhiệt độ và hạn chế hiện tượng co rút.

2, Điều chỉnh nhiệt độ bàn in: Chỉnh lại nhiệt độ bàn in ở mức phù hợp để giữ cho lớp nhựa đầu tiên bám chắc vào bàn.

3, Tăng độ bám dính của lớp đầu tiên: Sử dụng keo dính, băng keo hoặc giấy dính, giấy nhám để tăng khả năng bám của lớp đầu tiên lên bàn in. Sử dụng tính năng brim, raft trong phần mềm slicer.

4, Giảm tốc độ làm mát: Giảm tốc độ làm mát hoặc tắt quạt làm mát trong các lớp đầu tiên để nhựa không nguội quá nhanh, hạn chế hiện tượng co rút.

5, Bảo quản nhựa đúng cách: Bảo quản nhựa trong túi chống ẩm để tránh nhựa bị ẩm, vì nhựa ẩm làm giảm độ bám và tăng nguy cơ cong vênh.

Nếu kiểm tra thấy xuất hiện các sợi nhựa mỏng giữa các phần của mô hình, làm sản phẩm không được mịn. Đây có thể là do đầu đùn vẫn chảy nhựa khi di chuyển mà không in hoặc tốc độ thu hồi sợi nhựa chưa chuẩn.

Có thể xử lý lỗi này theo các cách sau:

1, Điều chỉnh độ rút/thu hồi sợi nhựa (retraction): Tùy vào máy in và loại nhựa, hãy thử tăng khoảng cách thu hồi sợi nhựa để đảm bảo nhựa được kéo ngược hoàn toàn vào đầu đùn trong khi di chuyển. Tăng tốc độ rút sợi để giảm thiểu lượng nhựa rỉ ra khi đầu đùn di chuyển.

2, Giảm nhiệt độ đầu đùn: Có thể giảm nhiệt độ đầu đùn xuống mức tối thiểu mà nhựa vẫn có thể chảy đều đặn mà không bị đứt quãng.

9. Chân sản phẩm phình to

Chân sản phẩm phình to, bị loe hay còn gọi là hiện tượng "chân voi" với phần chân của sản phẩm rộng hơn so với phần trên, khác với thiết kế của mô hình gốc. Nguyên nhân có thể là do lớp in đầu tiên bị đè nén quá nhiều hoặc nhiệt độ bàn in quá cao.

Có thể khắc phục bằng cách sau:

1, Giảm nhiệt độ bàn in: Nếu nhiệt độ bàn in quá cao, có thể hạ nhiệt độ bàn in xuống mức tối thiểu để đảm bảo nhựa có thể dính vào bàn mà không quá chảy.

2, Điều chỉnh tốc độ và lượng nhựa in ra của lớp đầu tiên: Giảm tốc độ in lớp đầu tiên để đảm bảo nhựa có thể chảy đều nhưng không lan rộng quá mức. Thử giảm lượng nhựa ở lớp đầu tiên xuống còn khoảng 90-95% trong tùy chọn Initial Layer Flow Rate của phần mềm Slicer.

Sau khi in, thấy bề mặt sản phẩm xuất hiện bọt khí nhỏ, hoặc rỗng lỗ chỗ, thiếu độ mịn màng. Có thể, sản phẩm của bạn sử dụng vật liệu nhựa bị ẩm hoặc do trong quá trình in sử dụng nhiệt độ đùn cao gây bốc hơi.

Cách khắc phục:

1, Giảm độ ẩm trong nhựa: Nhựa nên được sấy khô bằng tủ sấy hay lò sấy chuyên dụng trước khi in nếu có dấu hiệu bị ẩm. Bảo quản nhựa trong túi chống ẩm hoặc hộp kín để tránh hút ẩm từ không khí.

2, Giảm nhiệt độ đầu đùn: Giảm nhiệt độ đầu đùn xuống mức phù hợp mà vẫn đảm bảo chất lượng in.

3, Sự dụng nhựa chất lượng cao: Lựa chọn các loại nhựa chất lượng cao, có nguồn gốc rõ ràng để hạn chế các thành phần tạp chất, giảm khả năng tạo bọt khí.

Trong quá trình in 3D, đôi khi sẽ gặp những lỗi in 3D mà bạn không lường trước được. Bài viết trên của 3D Vạn Lộc đã giúp bạn tổng hợp chi tiết các lỗi cơ bản trong in 3D và đề xuất các cách khắc phục đơn giản. Hy vọng bài viết sẽ cho bạn các sử dụng máy in 3D dễ dàng, trơn tru và giảm thiểu được các sự cố không mong muốn.

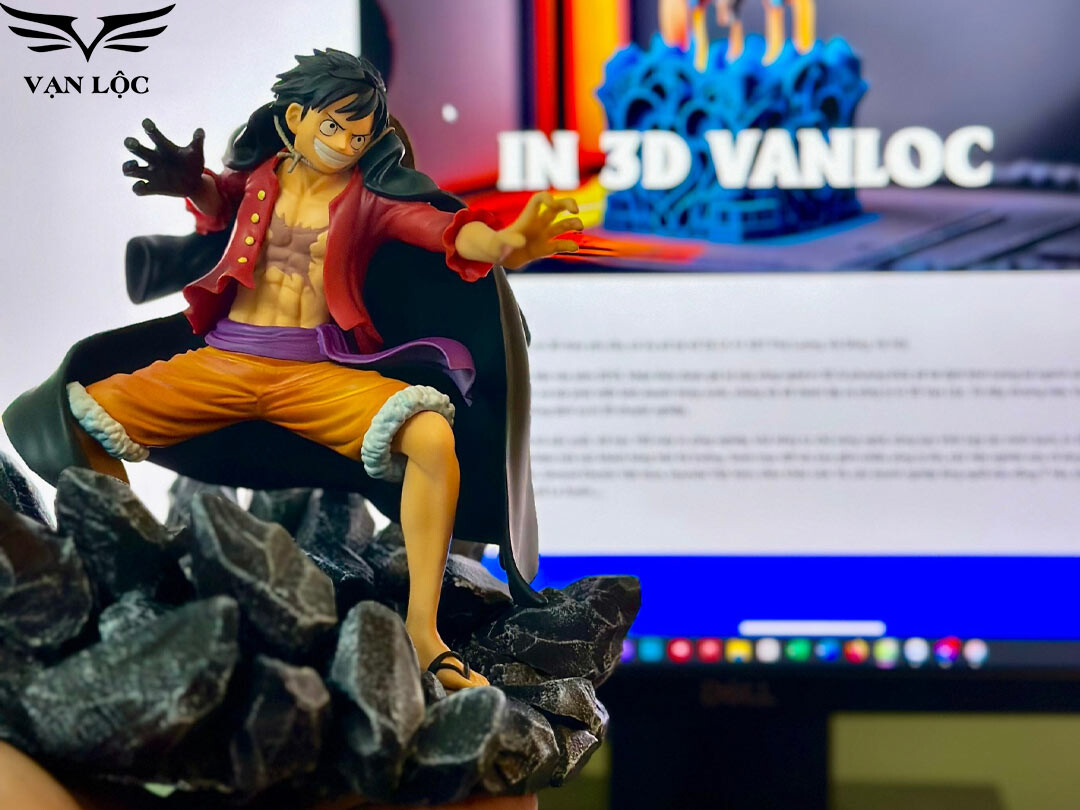

Về 3D Vạn Lộc, chúng tôi là đơn vị chuyên cung cấp dịch vụ in 3D theo yêu cầu. Với xưởng in quy mô lớn, sử hữu đội ngũ nhân viên kỹ thuật chuyên môn cao, công nghệ in hiện đại như FDM, SLA, SLS... và đa dạng vật liệu in, tài nguyên in giúp đáp ứng mọi nhu cầu in của khách hàng.

Ngoài ra, nếu quý khách đang có nhu cầu sử dụng dịch vụ in 3D tại Hà Nội, Hồ Chí Minh, có thể kết nối với 3D Vạn Lộc để được tư vấn và hỗ trợ giải pháp in 3D tối ưu nhất.

>>> Xem thêm: Báo giá in 3D mới nhất tại 3D Vạn Lộc

Cung ứng dịch vụ in 3D theo yêu cầu, dịch vụ scan 3D, các mẫu máy in 3D, máy quét 3D chính hãng, giá rẻ, chất lượng.

Tin tức liên quan

Xem thêm

Xem thêmLiên hệ

Hãy để lại liên hệ cho chúng tôi